探討造紙後段加工關鍵!解析壓光機平滑工藝、高速複捲機系統的張力控制與分條系統精確度。揭密誘導器如何確保傳輸穩定,助您打造完美成品捲

在造紙工業中,造紙機賦予了紙張生命,但真正決定產品賣相與市場價值的,往往是後段加工。

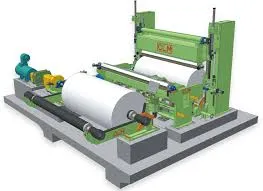

無論前端的抄造工藝多麼精湛,如果母捲在經過壓光機時厚度不均,或者在高速複捲機系統中出現張力波動,

甚至在分條系統中產生紙粉與毛邊,最終送到客戶手中的產品都將被視為次級品。

對於追求卓越的造紙廠而言,後段加工不再只是單純的裁切與包裝,而是一場關於「精確度」的戰爭。

本文將深入剖析複捲機的張力控制邏輯、分條刀具的精密設定,以及誘導器在高速傳輸中的關鍵角色,協助您優化產線,減少損耗。

從母捲到成品:後段加工的戰略地位

當巨大的母捲從捲取機卸下時,它就像一塊未經雕琢的璞玉。

此時的紙捲邊緣可能不整齊,幅寬過大,且表面平滑度尚未達到印刷等級。

後段加工的核心任務,就是將這顆粗糙的母捲,轉化為客戶所需的規格尺寸。

這個過程牽涉到三個關鍵指標:

1. 尺寸精度:分條系統必須確保幅寬誤差控制在毫米級別。

2. 捲取品質:複捲機必須確保紙捲硬度內緊外鬆,防止菊心或套筒鬆脫。

3. 表面性能:透過壓光機處理,賦予紙張均一的厚度與平滑度。

任何一個環節的失誤,都意味著高價值的成品紙將淪為廉價的損紙。

表面工藝的魔術師:壓光機的平滑度提升

在進入裁切之前,紙幅通常需要先經過壓光機的洗禮。這是提升紙張印刷適性的關鍵步驟。

硬壓光與軟壓光

1. 硬壓光: 利用兩個金屬輥輪的高壓擠壓,主要用於控制紙張的厚度。

但過大的壓力容易造成「斑點」或降低紙張的鬆厚度。

2. 軟壓光: 現代高階紙種多採用軟壓光技術,利用一支熱輥搭配一支包覆彈性材料的軟輥。

這種組合能在保留紙張鬆厚度的同時,顯著提升表面的平滑度與光澤度。

壓光機的精準度取決於「中高控制」。先進的壓光系統能根據掃描架回饋的厚度數據,

即時調整油壓分區,確保全幅寬的厚度均一,這也為後續的複捲打下了良好的基礎。

速度與張力的博弈:高速複捲機系統的核心技術

複捲機是後段加工的心臟。隨著造紙機車速不斷提升,

現代化的高速複捲機系統車速往往超過 2500m/min,這對張力控制提出了極限挑戰。

TNT 原則的應用

要捲出一顆完美的紙捲,必須嚴格遵守 TNT 原則:

1. Tension(張力): 隨著紙捲直徑增加,張力必須呈現「線性遞減」。

若張力恆定,紙捲內部會過緊,導致爆裂;外部過鬆,則會導致運輸變形。

2. Nip(線壓力): 壓紙輥施加在紙捲上的壓力也需隨著捲徑增大而減小,以控制紙捲的緊度結構。

3.Torque(扭矩): 透過前後底輥的扭矩差,可以控制紙捲的鬆緊度。

先進的高速複捲機系統採用全伺服馬達驅動,能以毫秒級的反應速度補償加減速時的張力波動,

徹底解決了「斷紙」與「起皺」的痛點。

毫米級的精確裁切:分條系統的優化

在複捲的過程中,分條系統同步進行縱向裁切。這是產生客製化幅寬的關鍵步驟,

也是最容易產生品質客訴(如紙粉、毛邊、互咬)的環節。

剪切原理

高品質的分條依賴於上刀與下刀的精密配合。

1. 刀具角度與重疊量: 不同的紙種(如文化用紙 vs. 牛皮紙)需要不同的剪切角度與重疊深度。

設定不當是產生大量紙粉的主因。

2. 自動排刀系統: 傳統人工排刀耗時且精度差。現代化複捲機配備自動排刀機器人,

能在數分鐘內將十幾組刀具定位至 0.1mm 的精度,大幅縮短換單時間。

此外,分條系統後的「展平輥」至關重要。它必須有效地將分切後的紙幅分開,

防止因應力釋放造成的紙幅交錯,確保分盤後的紙捲端面平整如鏡。

穩定傳輸的隱形功臣:誘導器與引紙技術

在高速運轉與頻繁換捲的過程中,如何將紙尾迅速且安全地送入下一道工序?這就是誘導器發揮作用的時刻。

在舊式設備中,引紙往往依賴人工操作,這不僅危險且效率低落。現代化的後段系統廣泛應用氣動或繩索式誘導器。

1. 氣動誘導器:利用康達效應,透過高速氣流將紙尾「吸附」在導板或輸送帶上,精準地送入切刀或捲取軸。

2. 穩定作用: 在全速運轉中,誘導器相關的導輥與穩定板能減少紙幅抖動,

特別是在低基重的紙種上,這對於防止斷頭至關重要。

一套高效的誘導器系統,能將斷紙後的復機時間從 20 分鐘縮短至 5 分鐘以內,直接提升了設備的綜合效率(OEE)。

精確度決定競爭力

造紙後段加工,是一門將「粗製品」精煉為「精品」的藝術。

從壓光機對微米級厚度的修整,到高速複捲機系統對每一牛頓張力的計較,再到分條系統對切口的極致要求,

每一個環節都環環相扣。而誘導器等自動化輔助設備的導入,更為這條高速產線加上了安全與效率的保險。

面對市場對紙張品質日益嚴苛的要求,投資升級後段加工設備,不再是選項,而是造紙廠生存與獲利的必要條件。

唯有掌握這些精確度,才能在激烈的紅海市場中,捲出屬於您的黃金產能。

FAQ

Q1:為什麼高速複捲機容易產生「菊心」或「端面不整」的現象?

A: 這通常是張力控制不當所致。

若高速複捲機系統的捲取張力設定為「內鬆外緊」,內層紙捲無法支撐外層壓力,就會發生塌陷形成菊心。

解決方案是嚴格執行 TNT 原則(張力、壓力、扭矩),確保張力隨著捲徑增加而線性遞減(內緊外鬆),

並檢查複捲機的前後底輥速差是否設定正確。

Q2:如何減少「分條系統」產生的紙粉與毛邊問題?

A: 紙粉過多通常源於分條系統的剪切參數異常。

首先,檢查上刀與下刀的「重疊量」與「剪切角度」是否符合該紙種的規範。

其次,刀片鈍化也是主因,需定期研磨或更換。最後,確認分條後的展平輥是否正常運作,

確保切口分開,避免紙幅互相摩擦產生二次粉塵。

Q3:在後段加工中,「壓光機」的主要功能與對複捲的影響是什麼?

A: 壓光機位於造紙機末端或複捲之前,主要功能是透過壓力與溫度提升紙張的平滑度、光澤度並控制厚度。

均一的厚度是後續高品質複捲的基礎。若壓光機的中高控制失效導致紙幅橫向厚度不均(CD Profile差),

將導致複捲時出現鬆緊邊,嚴重影響成品捲的品質與真圓度。